Luftgekühlter Kaltwassersatz

Luftgekühlte Kaltwassersätze sind mit Ventilatoren ausgestattet, die dafür sorgen, dass das Kältemittel Wärme an die Umgebungsluft abgeben kann. Luftgekühlte Chiller (Air Cooled Chiller) benötigten eine hohe Menge an Außenluft und sind hauptsächlich für die Außenaufstellung konzipiert. Es gibt aber auch Geräte, die zur Innenaufstellung geeignet sind. Die Anlagen sind für ihre kompakte Bauweise und ihre Zuverlässigkeit bekannt.

Optional verfügen einige luftgekühlte Kältesätze über eine Freikühl-Funktion. Hierbei wird bei niedriger Außentemperatur die überschüssige Wärme des Kaltwassers direkt an die Außenluft abgegeben. Dadurch sinkt der Stromverbrauch erheblich, da vor allem Komponenten wie der Verdichter nicht angeschaltet werden müssen. Flüssigkeitskühlsätze wissen dank der Steuerung, wann freie Kühlung möglich ist und wann der Kältekreislauf eingeschaltet werden muss.

Da die Kaltwassersätze bereits ab Werk betriebsbereit gefertigt und geprüft werden, können Fachbetriebe diese mit geringem Aufwand anschließen.

Wassergekühlter Kaltwassersatz

Wassergekühlte Kaltwassersätze sind im Gegensatz zu luftgekühlten Kaltwassersätzen hauptsächlich für die Innenaufstellung oder für frostfreie Bereiche vorgesehen. Der Verflüssiger des Kältekreislaufes ist wassergekühlt. Wassergekühlte Chiller (Water Cooled Chiller) sind zur Abfuhr von überschüssiger Wärme an frei aufstellbare Rückkühler gekoppelt. Die Anlagen sind für ihre hohe Zuverlässigkeit, ihren leisen Betrieb im Vergleich zu luftgekühlten Chillern und der konstanten Kühlwassertemperatur bekannt. Daher sind sie besonders gut für die Aufstellung in Technikräumen geeignet. Nachteile der wassergekühlten Kälteanlagen sind der erhöhte Montageaufwand verglichen zu den luftgekühlten Anlagen, da hierbei die Aufstellung des Rückkühlers und die zusätzliche Kälte- und Stromleitung berücksichtigt werden müssen.

Verdichterarten:

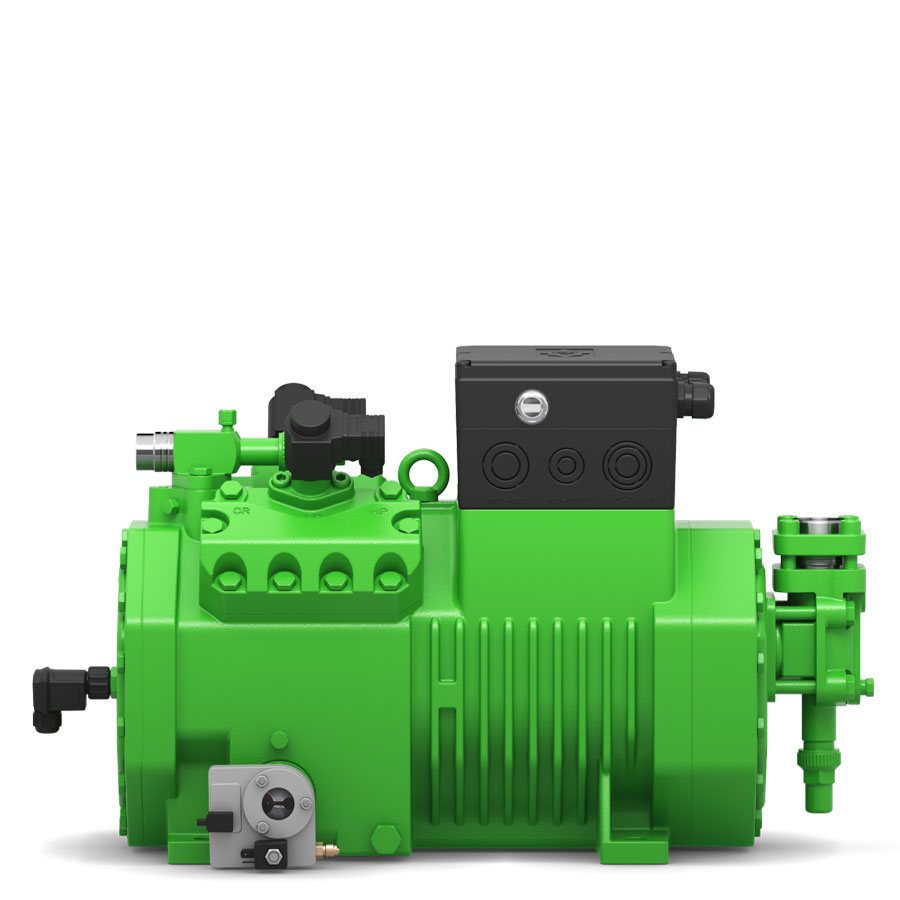

Hubkolbenverdichter

Ein Hubkolbenverdichter arbeitet prinzipiell wie der Kolbenmotor eines Autos - die Kolben bewegen sich in den Zylindern auf und ab. Durch die Ansaugventile saugt der Verdichter das gasförmige Kältemittel an. Bewegt sich der Kolben im Zylinder nach unten, wird das Kältemittel angesaugt. Bewegt er sich nach oben, wird das Gas verdichtet und über Druckventile wieder ausgestoßen. Hubkolbenverdichter sind sehr robuste Verdichter und in ihrer Drehrichtung beliebig.

Scrollverdichter

Scrollverdichter arbeiten - ähnlich wie die Hubkolbenverdichter - nach dem Verdrängungsprinzip. Die Verdichtung entsteht in mehreren kleinen Gaskammern, die durch die zwei ineinandergreifenden Spiralen entstehen. Eine der Spiralen ist unbeweglich. Die andere ist in ihrer Drehrichtung festgelegt. Durch die Drehbewegung verkleinern sich, die an den Windungen der Schnecken entstehenden Räume, in denen Luft und Gas komprimiert werden.

Schraubenverdichter

Auch Schraubenverdichter sind Verdrängungsmaschinen und richtungsgebunden. Sie bestehen aus zwei Schnecken, welche auf jeweils einer Welle gelagert sind. Die Wellen laufen gegeneinander, wodurch die Kompression entsteht. Vorteile bei Schraubenverdichter sind die einfache und kompakte Bauform und die ruhige und gleichmäßige Arbeitsweise.

Turboverdichter

Turboverdichter sind im Vergleich zu den vorherigen Verdichtern keine Verdrängungsmaschinen, sondern Strömungsmaschinen. Ihr Aufbau ähnelt stark dem der Turbine, wobei die Funktionsweise dem Gegenteil einer Turbine entspricht. Die auf einer Welle feststehenden Lamellen sorgen bei einer Drehung für eine Druckerhöhung. Turboverdichter sind sehr wartungsarm und erzielen in ihrem Einsatzgebiet die technisch maximal mögliche Leistungsziffer EER (Energy Efficiency Ratio). Besonders bei häufig vorkommenden Teillastbedingungen sind Turboverdichter sehr effizient.